産業用ロボット2.0×Physical AI——ヒューマノイドと何が違う?

この記事を読むと、Physical AI(フィジカルAI)について「何が争点で、どこまでが確度の高い事実か」が整理でき、次世代ライン構築に向けたAI OS選定の最初の一手を決められます。

超要約:

産業用ロボット2.0は、筋肉(ハード)と知能(AI OS)が「感知・推論・行動」のループで一体化した、製造現場の真の主役です。

この記事の結論:

- 絶対的合理性:スポット溶接等の高精度タスクでは、物理的・経済的に勝る「産業用ロボット2.0」が主役を堅持する。

- 配備フェーズへの移行:汎用ヒューマノイドは、物流・検査・保全等の補完的役割において「実験」から「実戦配備」へと移行する。

- AI OSによる標準化:どのOS(FANUC、YASKAWA、ABB Robotics/ソフトバンク陣営)で自律化を標準化するかが、将来の製造データの資産価値を決定する。

この記事の構成:

- 感知・推論・行動を一体化するPhysical AIの定義と製造現場への影響。

- 産業用ロボット2.0の真価と、ヒューマノイドとの物理的・経済的合理性の徹底比較。

- デジタルツインの成功条件と、Big 3(ファナック・安川・ABB)のOS戦略分析。

はじめに:2026年、私たちは「歴史の分岐点」に立つ

熱狂と冷徹な疑問

2026年は、後世の歴史家から「Physical AI(フィジカルAI)元年」と呼ばれることになるでしょう。

Figure AIの最新鋭機「Figure 03」は量産を前提とした設計として発表され、製造拠点BotQで年間1万2,000台規模の生産体制構築が進められています(※公開情報に基づく計画。参照:公式発表/会社資料)。

ニュースを見れば、まるで明日にでも人型ロボットが工場のメインラインを闊歩し始めるかのような印象を受けます。しかし、現場を熟知するCxOやエンジニアであれば、一つの冷徹な疑問を抱くはずです。「数分の停止が数百万円の損失を生む自動車工場の『心臓部』を、本当に未知数のヒューマノイドに預けられるのか?」

その答えを解き明かす前に、まず、すべての議論の前提となる最重要キーワードを再定義しておかなければなりません。

第1章:「フィジカルAI」とは何か——脳が「身体」を得る瞬間

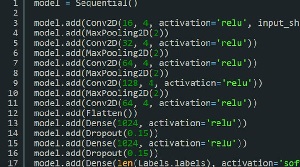

インフォメーションAIが主にデジタル空間で完結するのに対し、Physical AIはセンサーと駆動系を通じて現実世界に直接作用します。いわば Physical AI in manufacturing の本質は、「現場の物理法則」と「AIの意思決定」を同じループで回すことにあります。

- 要点: フィジカルAIの3要素は「感知・推論・行動」の一体化である。

- 元ネタ: NVIDIA Industrial Robotics(公式)

- 今のところ: As of 2025/12/22 / 産業用プラットフォームとして実用化進行中

- 確認日:

2026年、このフィジカルAIは二つの異なる「身体」を得ました。一つは、私たちがよく知る「人型(ヒューマノイド)」であり、もう一つが、今まさに日本企業がアップデートしようとしている「産業用ロボット2.0」です。

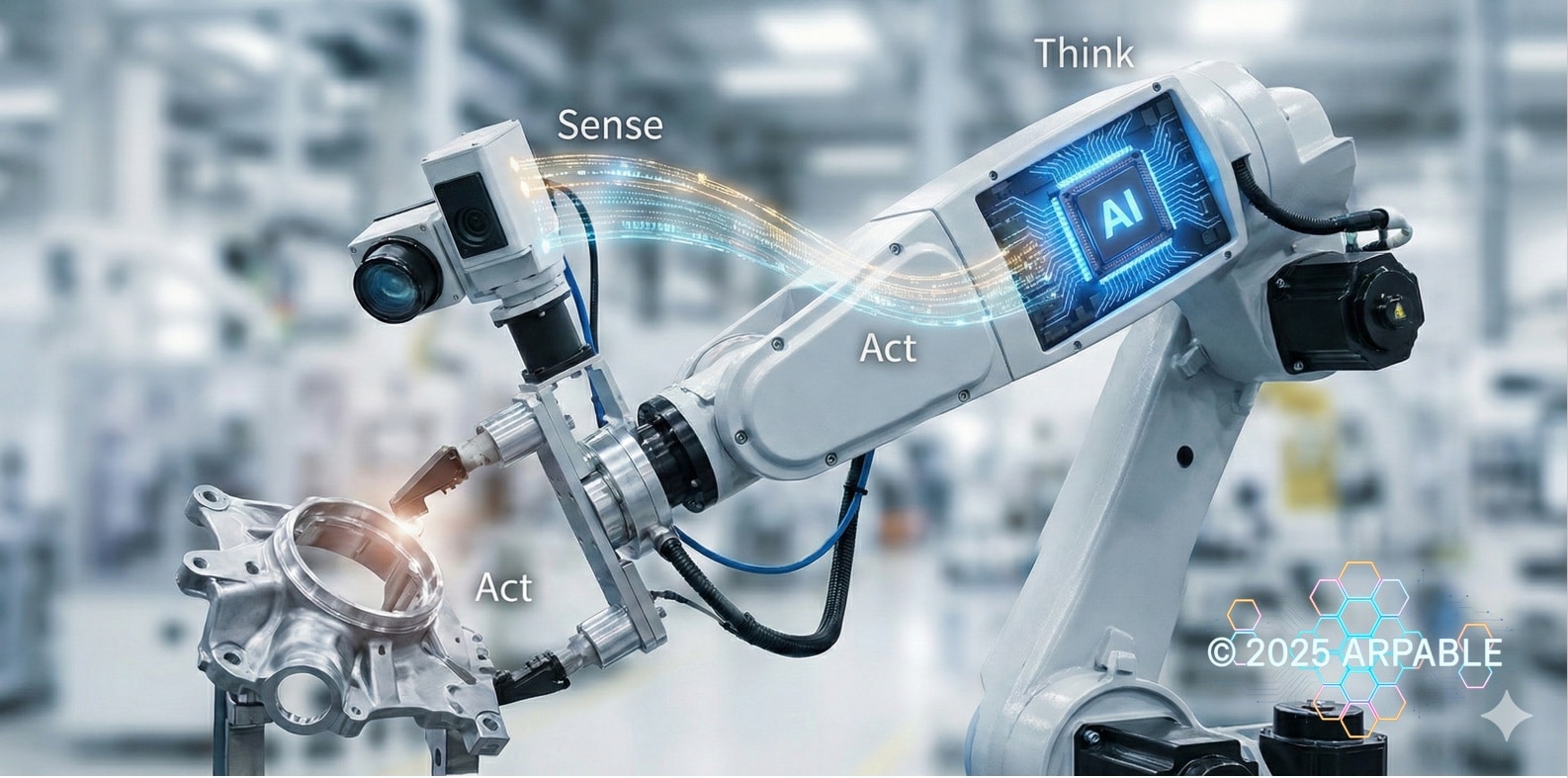

第2章:産業用ロボット2.0の明確な定義

本誌の調査資料に基づき、ここで「産業用ロボット2.0」を定義しておきます。

【定義:産業用ロボット2.0】

フィジカルAIを前提に、「高信頼ハードウェア + オープンなAIスタック + デジタルツイン」で構成され、環境変化やタスク変更に自律的に適応できる「物理知能」を備えた次世代ロボット群。

従来の1.0世代が「決め打ちの再生装置」だったのに対し、2.0世代は「自律的に考え、適応するフィジカルAIロボット」です。この違いを、以下の詳細な比較表で整理しました。

| 比較項目 | 産業用ロボット1.0(〜2024年) | 産業用ロボット2.0(2025年〜) |

|---|---|---|

| 核心概念 | 「決め打ち」の再生装置 | 自律的に考え、適応するフィジカルAI |

| 制御方式 | クローズドな専用コントローラ | オープンプラットフォーム(Python, ROS 2) |

| 軌道生成 | 教示(ティーチング)による固定 | AI+センサーで動的に軌道を自動補正 |

| 環境変化対応 | 停止して再プログラムが必要 | AIが自己判断で柔軟に対応 |

| デジタルツイン | 可視化や干渉チェックのみ | 「仮想でのAI学習→実機反映」が前提 |

| 制御精度とAI | 決定論的なモーション制御のみ | 1ms周期の「安全性」と「AIの柔軟さ」の両立 |

| 指示・操作方法 | 座標・数値による精密指定 | 自然言語(LLM)やデモによる指示 |

第3章:日本メーカー各社の「反撃」——ファナックと安川電機

「ヒューマノイドの熱狂」の陰で、日本の巨人が既存の「アーム型ロボット」をAIプラットフォームへと作り変えています。

① ファナック:オープンプラットフォームへの歴史的転換

2025年12月1日、ファナックはNVIDIAとの連携をさらに進化させ、Jetsonシリーズを含む組込みAI基盤とシミュレーション連携を軸に、ロボット制御のオープンプラットフォーム化を前面に押し出しました。

独自言語を捨て、世界中のAIエンジニアが自社のロボットを制御できる環境を構築。iREX2025では、人が「あそこにサイコロを置いて」と言語で指示するだけで、AIがリアルタイムに障害物を避けながら最適経路を生成するデモを披露。

職人が数週間かけて教示する時代は終わりつつあります。

② 安川電機:「MOTOMAN Next」が示す効果レンジ

安川電機が放った「MOTOMAN Next」は、業界初の「自律適応型ロボット」です。

安川電機およびパートナーとの共同検証・特定ライン事例では、立ち上げ工数の大幅削減や停止ロス低減が報告されています。

ここで示す「最大約85%」「約70%」「12〜18ヶ月」は“特定条件下で観測されたレンジ(目安)”であり(参照:公式決算資料)、設備構成・工程・品質要件により効果は変動します。

2025年12月にはソフトバンクとの提携により、AI-RANやMECを活用した次世代インフラへの統合も発表されました。なお、この取り組みは施設・現場のネットワーク基盤側から適用範囲を広げる性格が強く、製造ラインへの全面展開は段階的に進むと捉えるのが現実的です。

- 要点: 特定ライン事例では立ち上げ工数の大幅削減やダウンタイム低減が報告されている。

- 元ネタ: 安川電機 2025年度 第2四半期 決算説明資料(公式)

- 今のところ: As of 2025/10/03 / 富士通・NVIDIAとの共同検証結果

- 確認日:

第4章:ヒューマノイドは工場で何をするのか——テスラと中国勢を「現場KPI」で裁く

ヒューマノイド報道で一番の誤解は、「踊れる=工場で役に立つ」と短絡してしまうことです。工場が求めるのは派手な動きではなく、止まらない稼働・安全・品質の再現性です。

ここでは、テスラと中国勢の動きを“現場KPI”で直球評価します。

■ テスラ:Optimusの狙いは「主工程」ではなく、まず周辺業務からの侵攻

イーロン・マスク氏はヒューマノイドの大量生産を強気に語りますが、工場での展開は最初からメインライン(主工程)に展開する形ではなさそうです。

理由は単純で、主工程の停止=損失が即死級だからです。

したがって合理的な導入順は、次のような“止まっても致命傷にならない周辺作業”から始まるようです。

- 搬送・供給: 部品の移動、キッティング、空箱回収、パレット周辺の整流

- 軽作業: 梱包、ラベル貼り、定型の仕分け、単純な持ち替え

- 検査・保全補助: 目視検査の補助、夜間巡回、異常の一次切り分け

そしてテスラの本命は「人手置換」だけではありません。

より重要なのは、ロボットを“動くセンサー(物理データ収集装置)”として工場にばらまき、経験データ→学習→改善のループを高速で回すことです。

つまり、工場で働かせること自体が次世代の性能を作る学習装置になる――これがテスラ流の勝ち筋です(ただし台数・時期は目標値ベースで変動し得るため、本記事では方向性として扱います)。

■ 中国勢:ダンスや運動会は「運動能力のデモ」だが、工場価値は別軸で決まる

中国ではヒューマノイドが踊ったり運動会をしたりして、人間並みの動きを強くアピールします。これは運動制御・バランス・器用さを示すデモとして意味はあります。

しかし工場が本当に買うのは、そこではありません。工場価値は「8時間連続で止まらず、同じ品質で回る」で決まります。

UBTECHのように産業用途での納入が語られるケースでも、読者が知りたい核心は価格より次の一点です:

「それは現場で、止まらずに、復旧しながら、ラインの邪魔をせずに働けるのか?」

■ ここから先の勝負を決める「現場KPI」チェックリスト

ヒューマノイドの工場適用を判断するなら、動画映えではなく、次のKPIで評価するのが最短です。

| 評価軸 | 直球の問い(これに答えられないと導入は危険) |

|---|---|

| 稼働率(停止回数・停止時間) | 8時間で何回止まる?止まった合計時間は? |

| リカバリ性能(自力復帰) | 止まった時、人の介入なしで復帰できる?復帰まで何分? |

| タクト影響(ラインを遅くしない) | 導入で工程タクトは落ちない?“待ち時間”を生んでいない? |

| 安全(フェイルセーフ設計) | 誤動作・接触リスクをどう潰す?非常停止後の復帰手順は? |

| 現場統合(WMS/MES/PLC) | 工場の既存システムとつながる?運用チームが扱える? |

| 保全(メンテ頻度と手間) | キャリブレーションや部品交換は何日ごと?誰が対応? |

| 総コスト(見張りが必要なら高い) | 結局、人が常駐して見張るならROIは成立する? |

テスラは周辺業務からデータ収集ループを回し、スケールで勝ちにいく。

一方で中国勢の派手なデモは能力の一部を示すにすぎず、工場価値は“止まらない運用”で決まる。読者が注目すべきは「踊れるか」ではなく、稼働率・復帰・安全・統合という現場KPIです。

第5章:冷徹な現実——なぜ「スポット溶接」で人型は勝てないのか

ヒューマノイドが工場の「主役」になれない理由は、物理的な合理性にあります。自動車工場の花形である「スポット溶接」を例に比較してみましょう。自動車1台には約3,000〜5,000点のスポット溶接が必要です。

![]()

※数式はWP QuickLaTeXの![]() 形式で統一しています。この式は編集部によるモデル化であり、実ラインでは品質要件・安全設計・設備構成によって変動します。

形式で統一しています。この式は編集部によるモデル化であり、実ラインでは品質要件・安全設計・設備構成によって変動します。

スポット溶接で支配的なのは「溶接そのものの時間」ではなく、姿勢安定・反動吸収・安全マージンを含む“実効サイクル”です。

本記事の秒レンジは、公開事例をもとに編集部が「代表的前提条件」としてモデル化した値です。

タクトタイムの差:

- 産業用ロボット2.0:約0.8〜1.2秒/点。台座に固定された多軸アームが、高加速度で最短軌道を繰り返し、反動も構造で受け止めながら“実効サイクル”を詰め込みます。

- ヒューマノイド:数十キロのガンを持ち、打点時の強烈な反動を二本足で相殺するためには、静止・安定化時間が必要です。1点あたり2.5〜4.0秒程度を想定せざるを得ないケースが多いと考えられています。

結論:このレンジを前提に単純計算すると、ライン全体の生産性はヒューマノイド採用時に3分の1前後まで落ち込む可能性があり、少なくとも現時点では主工程への全面適用は難しい——この見立てが現実的です。

第6章:Physical AIの心臓部——「頭脳(計算)」が性能とコストを決める

Physical AIの差は、ロボットの“筋肉”よりも、現場で考える「エッジの脳」と、学習して賢くする「クラウドの脳」をどう設計するかで決まります。

工場のロボットは、カメラやセンサーで見た状況を遅延なく理解し、危険を避けつつ動かなければなりません。そのためには、現場側(エッジ)に強い計算能力が必要です。

それを実現する代表例がJetson AGX Thorで、開発者キットは3,499米ドル(公式公表価格)。

一方、量産向けモジュールは条件で価格が変わりやすく、実務では個別見積もりで詰めるのが一般的です。

そして、もう一つ重要なのが「学習の脳」(データセンター側)です。

ここでは多数のロボットの経験をまとめて学習し、賢さを更新していきます。

Vera / Rubin / NVLink 6などの高速連携は、将来的に多数のロボットの経験を素早く共有する“フリート・ラーニング基盤”として期待されています。

※)フリート・ラーニング基盤とは、複数ロボットの現場データを集めて学習し、得た改善を全台へ配信する仕組み。1台の経験が全体の賢さを底上げします。

- 要点①:「現場で即判断する脳(エッジ)」が、動きの滑らかさ・安全性・生産性を左右する。

- 要点②:「学習の脳(クラウド)」が、全体の賢さのアップデート速度を左右する。

- 要点③:コストの勝負は、型番よりも“どこに脳を置き、どう回すか”の設計で決まる。

実務者向け補足(型番・数値・調達の見方)

Jetson AGX Thorは、ロボット向けの高性能SoCとして位置づけられ、性能指標として2,070 TFLOPSが示されています(数値そのものより、「複数センサーの同時処理」「遅延の少ない推論」「将来の機能追加余力」を確保しやすい点が実務的な意味です)。

価格は開発者キット 3,499米ドルが公表されている一方、量産向けモジュールは販売形態・数量・サポート条件で変動しやすく、個別見積もりで前提を固めるのが現実的です。

入手性もチャネル差が出るため、PoC段階から「調達ルート」と「保守条件」を並行確認するのが安全です。

第7章:デジタルツインで「手戻り」を潰す——効く工場/効かない工場の条件

この章の目的は、デジタルツインを「3Dで見える化する技術」としてではなく、立ち上げ工数と停止リスクを“仕組みで削る運用OS”として捉え直すことにあります。

産業用ロボット2.0では、仮想空間での検証・学習結果を実機に素早く反映し、変更が入ってもラインを止めずに改善を回すことが勝ち筋になります。狙いは単純で、

①手戻り(再教示・再調整)を減らす、

②不具合の芽を事前に潰す、

③現場の暗黙知をデータとして蓄積する

——この3つを同時に達成することです。

デジタルツインが有効に働く工場の条件は「シミュレーションの精密さ」よりも、現場が“再現可能な状態”に整っているかです。治具が固定され、座標系と基準点が統一され、品質判定(合否基準)が明文化されている工場では、仮想で見つけた改善がそのまま実機に移植できます。

逆に、ワークばらつきが極端に大きい/手作業が支配的/作業手順が属人化している工場では、仮想と現実の差分が広がり、期待した工数削減が出にくい傾向にあります。

つまり、実装の勘所は「測る→揃える→回す」ということです。

まず計測(3D・力覚・ログ)で現状を可視化し、次に治具・基準点・合否基準・安全設計を揃え、最後に変更要求を“仮想で検証→夜間に実機適用→翌日評価”のループに載せます(KPIは立ち上げ日数、停止時間、歩留まり、再教示回数)

ここまで整えると、デジタルツインは「一度作って終わり」ではなく、工場を継続的に賢くする“改善エンジン”として機能します。

第8章:激突する「ロボットOS」の覇権——Big 3それぞれのAI戦略

| 評価軸 | ファナック (FANUC) | 安川電機 (YASKAWA) | ABB Robotics / ソフトバンク |

|---|---|---|---|

| 中核OS | FIELD system G (Next Gen) | i³-Mechatronics / MOTOMAN Next | OmniCoreを中核に、ASI統合を志向するプラットフォーム構想 |

| 戦略的キーワード | 信頼 + 究極のオープン化 | プロセス自律 + 匠のAI化 | 垂直統合 + AIネイティブOS |

| 開発者エコシステム | Python/ROS2 + SDKの広さ | 現場プロセス知のAI化 | 物流〜製造の統合運用 |

| シミュレータ連携 | Isaac Sim等と完全同期 | 検証環境を軸に適用拡大 | WMS/MES含む統合OS |

① ファナック:信頼を“オープン化”で増幅する

ファナックの勝ち筋は「高信頼ハード」を土台に、OSを共通プラットフォーム化して“開発者の母艦”になることです。

FIELD system Gを軸に、Python/ROS 2など外部エコシステムを受け入れ、AIエンジニアが既存の資産をそのまま“黄色い腕”に載せられる状態を作る。

狙いは、アプリが増えるほど現場データと改善知が蓄積され、導入障壁が下がる「App Storeモデル」。標準機になった者が、製造の知能レイヤーを支配します。

② 安川電機:工程を止めない“プロセス自律”を商品化

安川電機は「匠の暗黙知」をAIで再現し、工程そのものを自律化する戦略です。MOTOMAN Nextを中核に、単なる動作生成ではなく“なぜ止まったか/どう復帰するか”まで含めてロボット側で判断する思想を前面に出す。

狙いは、立ち上げ工数と停止ロスを削り、稼働率を経営指標として“見える化”できる状態を作ること。多品種少量・変種変量で効くのは「器用さ」ではなく「止まらない運用」。自律復帰できる工場OS(=製造現場でのAI OSの運用形)が差別化要因になります。

③ ABB Robotics / ソフトバンク:垂直統合で“工場全体”を一つのOSに

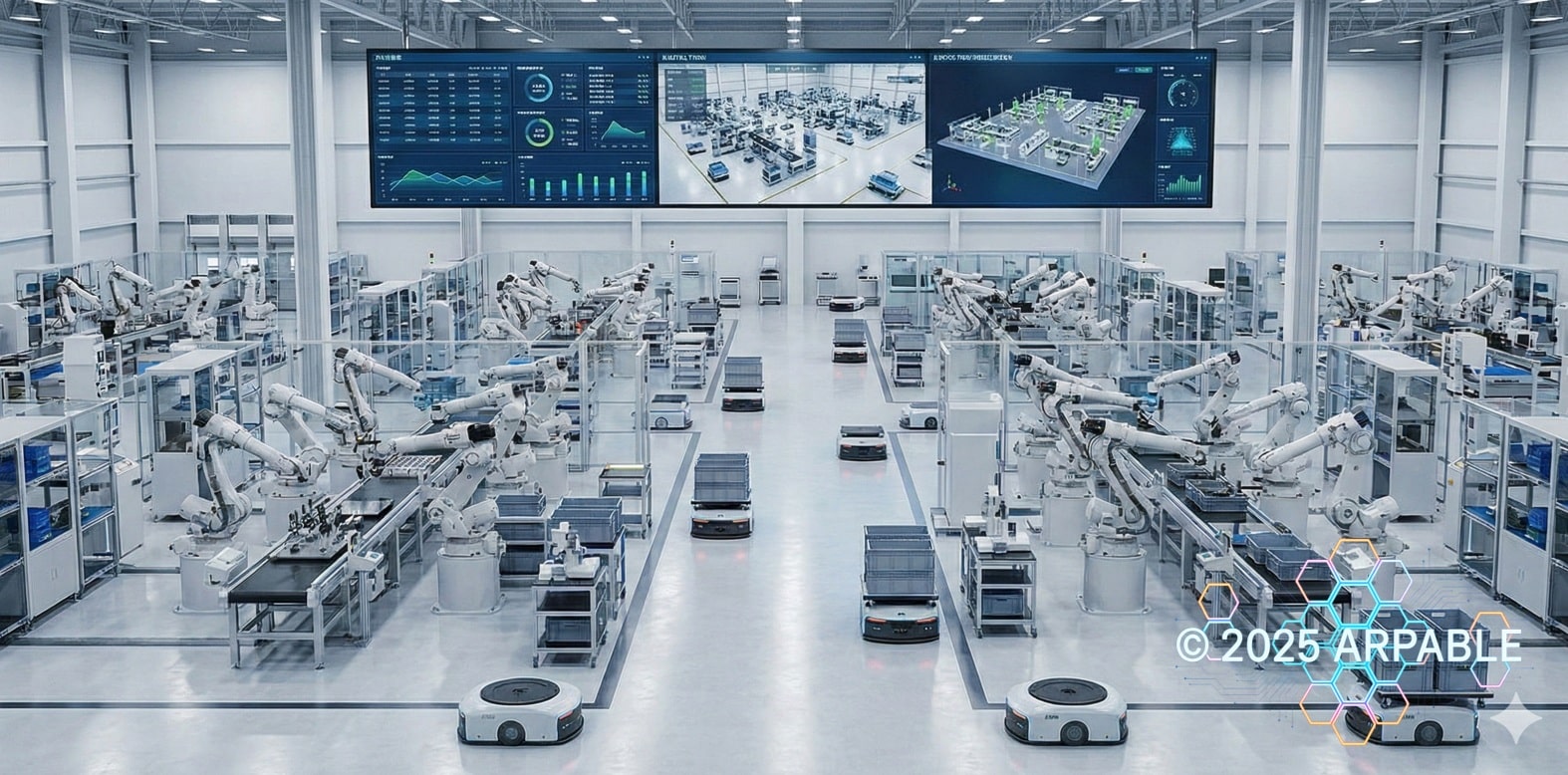

ABB陣営の構想は、単体ロボットの賢さより「ライン全体の最適化」をOSとして握ることです。産業用アームに加え、AMR/AGV、倉庫・物流、WMS/MES連携までを一気通貫で制御し、工場を“ひとつの巨大エージェント”として動かす。

ソフトバンクはABB Roboticsを巡り、各国規制当局の承認を前提とした買収プロセスを進めており、完了時期は審査状況に左右されます(見込みは示されても、確定ではありません)。そのうえで描くのは「身体と頭脳の完全融合」――点の自律ではなく、面(工場)の自律で勝つ戦略です。

- ファナック:誰でも開発できる共通OSを作り、アプリとデータが集まる「産業ロボのプラットフォーム標準」を狙う。

- 安川電機:止まらない・すぐ復旧する“現場運用の強さ”を商品化して、稼働率で勝つ。

- ABB/ソフトバンク:ロボット単体ではなく、物流〜製造まで工場全体を一つのOSで丸ごと動かす。

第9章:総括——CxOが取るべき「最後の決断」

2026年、日本の工場を支配するのは、特定の形状ではありません。

「どのAI OSを選択し、現場のデータをどう資産化するか」というソフトウェア戦略です。

汎用性と拡張性を求めるなら「ファナック」、プロセスの自律化を求めるなら「安川電機」、物流から製造までの垂直統合を狙うなら「ABB / ソフトバンク」が有力な候補となります。

日本企業は製造業の核心である「産業用ロボット2.0」とその「AI OS」において、世界最強の選択肢を提供しています。その歴史的一歩は、今日、あなたの選ぶOSの決断から始まります。

専門用語まとめ

- Physical AI

- ロボットが現実世界を「感知(Sense)・推論(Think)・行動(Act)」するための一体型AI。

- Agentic AI

- 大規模言語モデル(LLM)などを中核に、目標分解・タスク計画・ツール使用を自律的に行う「頭脳の枠組み」。

- Jetson AGX Thor

- NVIDIAのロボット専用SoC。演算性能2,070 TFLOPSを誇り、2.0世代の心臓部となる。

- デジタルツイン

- 仮想空間に現実の製造ラインを完全に再現し、シミュレーションとAI学習を行う技術。

- ROS 2

- Robot Operating System 2。世界標準のロボット開発用オープンミドルウェア。

- ASI(人工超知能)

- 人間の知力を遥かに凌駕するAI。物理世界全体を最適化するビジョン。

- フリート・ラーニング

- 多数のロボットが経験したデータを高速に共有し、全体の知能を底上げする概念。

- タクトタイム

- 1つの工程にかかる作業時間。生産性を決定づける最も重要な指標の一つ。

- 産業用ロボット2.0

- フィジカルAIを前提に「高信頼ハード+オープンなAIスタック+デジタルツイン」で構成され、環境変化やタスク変更に自律適応する次世代ロボット群。

よくある質問(FAQ)

Q1. Physical AIとAgentic AIの違いは?

A1. Agentic AIは「目標を計画する頭脳の型」であり、Physical AIはそれを実世界に接続する「身体の知能」です。両者は補完関係にあります。

Q2. 日本のヒューマノイド開発は本当に遅れていますか?

A2. 量産ロードマップでは遅れていますが、産業用ロボット2.0という「実戦的なAI活用」においては世界をリードしています。

Q3. Jetson AGX Thorの価格はいくらですか?

A3. 開発者キットは3,499米ドル(公式公表価格)です。モジュール単体は個別見積もりとなるケースが多く、本記事では断定しません。

今日のお持ち帰り3ポイント

- スポット溶接等の高負荷タスクは物理的合理性に勝る「産業用ロボット2.0」が主役を堅持する。

- エンジニアリング工数最大85%削減といったROIの飛躍は、特定条件下の検証モデルで示されている。

- どのAI OSを選択し、現場データをどう資産化するかというソフトウェア戦略こそが2026年の勝ち筋となる。

主な参考サイト

本記事は以下の一次情報および公式データを軸に執筆しています。

- FANUC Robot Intelligence Official(FANUC)

- 安川電機 2025年度 第2四半期 決算説明資料(YASKAWA)

- Jetson AGX Thor(NVIDIA 公式仕様)

- Industrial Robotics(NVIDIA 公式)

- NVIDIA Isaac Sim(公式)

- OmniCore コントローラ(ABB Robotics 公式資料・日本語PDF)

- Tesla AI & Optimus(Tesla 公式)

- UBTECH(公式)

合わせて読みたい

更新履歴

- 初版公開