※本記事は継続的に「最新情報にアップデート、読者支援機能の強化」を実施しています(履歴は末尾参照)。

デジタルツイン2.0入門|AIエージェント×IoTで構築する産業DX基盤

デジタルツイン2.0の仕組み・最新事例・実装手順を体系的に理解し、自社PoC設計までできる実務型ガイドです。

- 要点1:目的→指標→データ→制御の一貫設計

- 要点2:小さく始めて拡張(PoC→段階導入)

- 要点3:プラットフォーム選定=ビジネス適合・技術実現・運用持続性

デジタルツイン2.0とは?基本概念と導入の流れ

要約:デジタルツイン2.0は、IoTで同期した「生きたモデル」を基盤に、AIエージェントが解析・予測・制御を循環させる実装方式。小さくPoCを始め、KPIで段階拡張します。

リアルタイムに変化する現実を仮想空間に再現し、AIエージェントが自律的に制御・最適化を行うのがデジタルツイン2.0です。物理対象(工場・設備・都市など)をIoTで可視化し、仮想空間にリアルタイムで再現・更新する“生きたモデル”を基盤に、自律判断で現実を継続最適化します。単なる3D表示ではなく、常に現実と同期し、AIによる解析・予測・制御が加わることで真価を発揮します。

AIエージェントの役割とLLMの後押し

中心的な役割を果たすのがAIエージェントです。従来のAIが分析や予測にとどまっていたのに対し、エージェントは目標達成に向けて自律的に行動し、他のエージェントと連携しながら複雑なシステムを制御・最適化します。さらに、大規模言語モデル(LLM)は自然言語指示の理解や非構造化データ分析を可能にし、エージェントの高度化を後押しします。

IoTは「観測の目と耳」、AIは「判断の脳」、デジタルツインは「実行の基盤」として機能し、最終的にはロボットや自動運転車などのPhysical AIとつながり、仮想と現実の間で知能が循環する仕組みが完成します。

👨🏫 AI専門家が解説:かみ砕きポイント

異常検知は「いつもと違う」を見つけ、予測保全は「いつ起きそうか」を見積もります。しきい値や確率の調整を運用で磨き、現場の判断と自動制御をゆるやかに連携させるのが実装のコツです。

トヨタ・日立・コマツに学ぶ|AIデジタルツイン活用の成功事例と戦略

2.1 先進技術連携による価値創造の現実

AI、IoT、そしてデジタルツインの連携は理論を超えた現実の競争力です。本章のトヨタや日立の事例は、この分野の礎を築いた先駆的な取り組みと言えるでしょう。2025年現在、これらの基本原則はさらに進化し、例えば一部エリアで稼働を開始したWoven Cityのように、都市全体の最適化を目指す社会実装へと応用が広がっています。

2.2 主要企業における成功事例

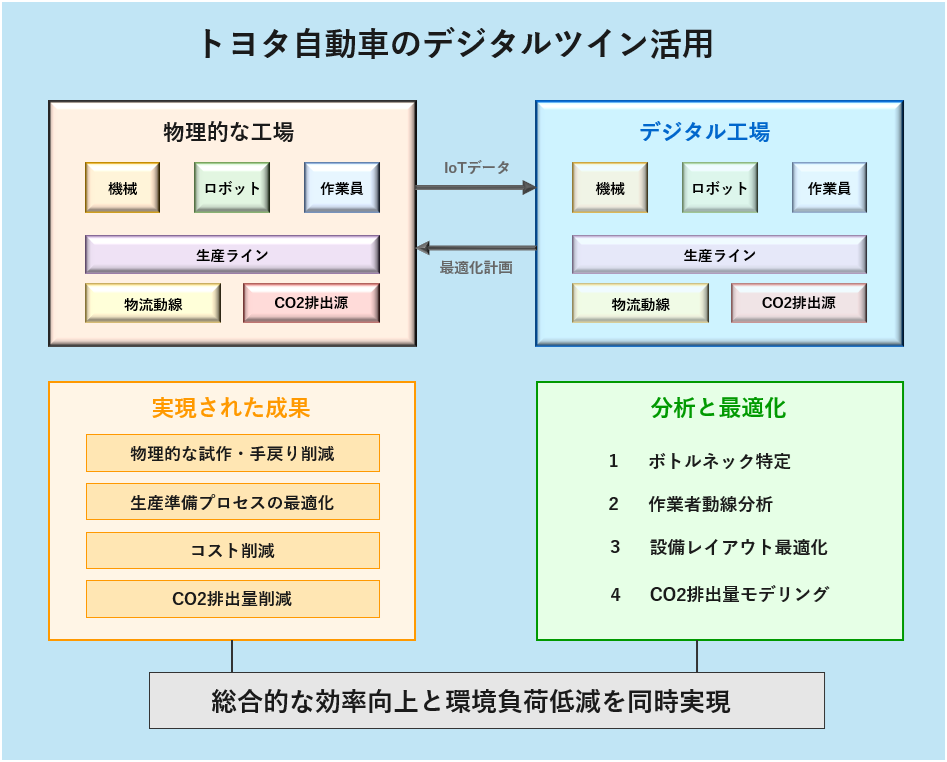

1. トヨタ自動車:製造業における包括的デジタル化

■背景と目的

トヨタは、ヨーロッパの製造拠点で効率化と持続可能性の両立を目指し、デジタルツインを導入。従来の物理試作に頼る工程から脱却し、柔軟で迅速な生産対応を実現しようとしています。

■活用技術とアプローチ

IoTセンサーやRFIDから取得した現場データを基に、仮想空間にリアルな製造ラインを再現。そこで作業動線や設備配置を最適化し、CO₂排出の見える化と削減に取り組んでいます。

■成果とインパクト

デジタル上でのシミュレーションにより、物理的な試作・手戻りを削減。工場訪問の減少や開発リードタイムの短縮を達成。トヨタは脱炭素社会に向けた製造革新を一歩先へ進めています。

アップデート:2024年以降、トヨタはNVIDIA Omniverse等を活用し、現実—仮想—現実を往復するADAサイクルを高精度化。自動運転技術を応用した自走搬送やコンベアレス生産へ展開し、工程の柔軟性と投資効率を高めています。

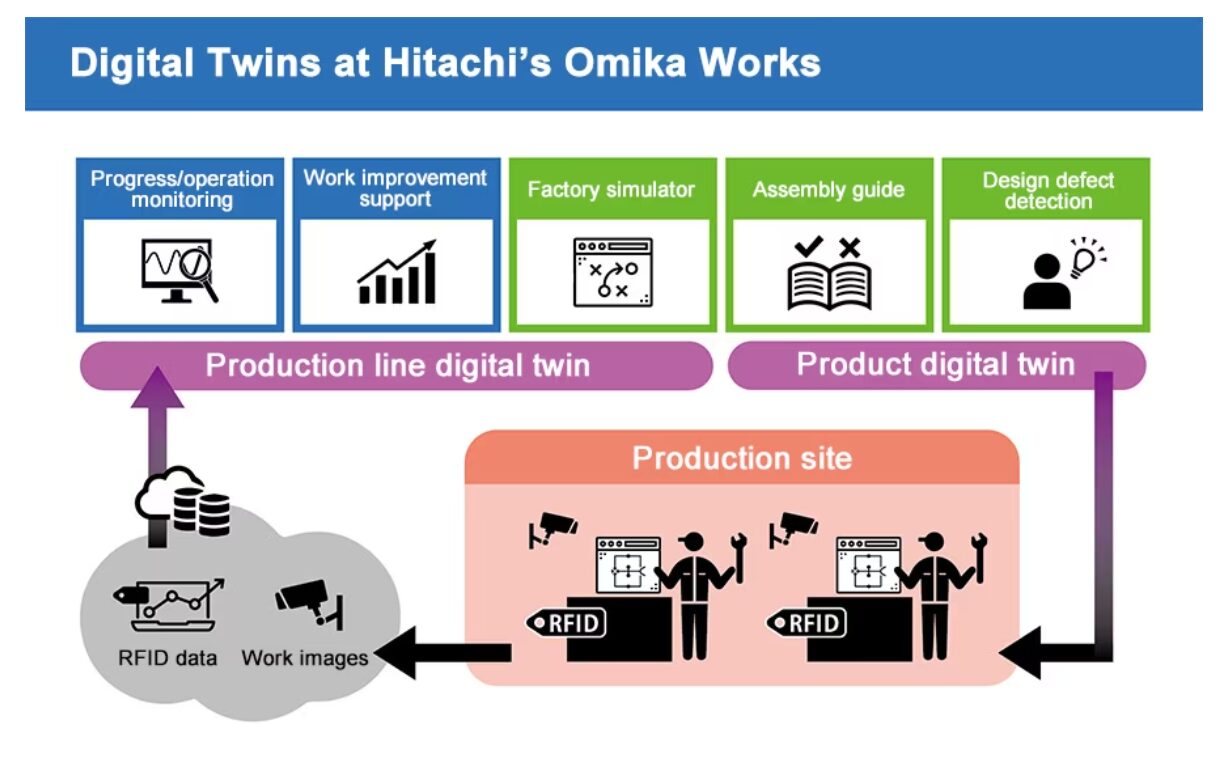

2. 日立・大みか事業所:進捗モニタリングと工程最適化

■背景と課題

多品種少量生産を行う製造現場では、進捗や工程の把握が困難で、リードタイムの長期化や非効率が課題でした。

■技術の導入

RFIDタグやカメラセンサーで作業者・部品・設備のデータをリアルタイム収集。生産現場のデジタルツインを構築し、進捗モニタリング、工程分析、改善シミュレーションを可能にしました。

■成果と効果

ボトルネック特定と作業改善支援により、生産計画の最適化を実現。代表製品ではリードタイム50%短縮を達成しています。

3. コマツ:スマートコンストラクションによる建設現場の革新

図の要点:ドローン測量で現場を3D化→仮想現場で土量やルートを試算→ICT建機のリアルタイムデータを反映して進捗を可視化。

■課題

計画・管理の複雑性、重機運用の最適化、安全管理、人手不足・技能継承が課題でした。

■AI/IoT/デジタルツイン活用

ドローンで現場を3D測量しデジタルツイン(デジタル現場)を構築。仮想空間で土量計算や施工手順・建機ルートをシミュレーションし、ICT建機のリアルタイムデータを反映して進捗を正確に管理します。

■インパクト

施工計画の立案時間を大幅短縮。ルート最適化で運搬効率向上、施工精度の向上と工期短縮を実現。現場データを技能継承・人材育成にも活用。

これ以外にも以下の事例があります。

1. ロールス・ロイス:航空エンジンの予知保全

航空エンジンのデジタルツインでセンサーデータをリアルタイム収集・分析し、故障予測と予防保全を実現。稼働率向上と整備コスト削減に貢献。

2. CFMインターナショナル(GE/Safran):次世代エンジン開発

RISEプログラムでデジタルツインとCFDを活用し、燃費向上とCO₂排出20%以上削減目標に挑戦。

3. デンソー:開発効率とサプライチェーン強化

デジタルツインとシミュレーションで工程の最大80%時間短縮。ブロックチェーンでCO₂トレーサビリティも強化。

最新動向:2025年1月、Siemensは工場現場での安全なLLM活用を前提にした産業AIを発表し、自然言語による設備操作の実装性を示しました。2024年末にはABB×Typhoon HILがHIL対応デジタルツインを共同発表し、制御機器と高忠実度モデルの統合を強化しています。

市場はどこへ向かう?デジタルツインの成長とプラットフォーム競争

要約:最新統計に基づき市場規模を是正。クラウド/3Dシミュ/産業IoTの強みが異なる陣営が競合し、選定の巧拙がROIを左右します。

3.1 最新の市場規模と成長ドライバ

世界市場は急成長期にあり、2025年は約362億ドル、2030年には1,803億ドルへ到達見込み(CAGR37.87%)。別推計では、2025年 244.8億ドル → 2032年 2,593億ドル(CAGR40.1%)。日本市場も2024年 15.46億ドル → 2033年 186.4億ドルへ拡大(CAGR28.3%)。拡大を牽引するのはIoT普及、生成AIの進化、DX加速です。

3.2 プラットフォーム競争の構図

Azure Digital Twinsは柔軟なクラウド連携、NVIDIA Omniverseは3Dシミュレーションに強み、Siemens(Xcelerator)は産業IoT/OTに強く、AWS/Google Cloudも存在感を高めています。Dassault Systèmes/PTCは製造寄りに強い基盤。機能だけでなくエコシステムやテンプレート、実装スピードが差別化要因です。

3.3 日本市場の広がりとOpenUSD連携

Project PLATEAUにより都市3Dモデル整備が進展し、都市×産業×AIの統合活用が加速。OpenUSD(オープン3D標準)はNVIDIAやAutodeskなどの推進で産業メタバース基盤との相互運用が前進し、設計—運用のデータ連携を強めています。

3.4 プラットフォーム選定の比較視点

| 評価軸 | 候補A(Azure Digital Twins) | 候補B(PTC/ThingWorx) |

|---|---|---|

| Latency | 低(エッジ連携/データファブリック) | 中(オンプレ親和/現場制約に強い) |

| 運用持続性 | マネージド主体で拡張しやすい | 現場主導で統制しやすい |

| 判定根拠 | エコシステム・テンプレ・統合容易性を重視。最新のAI統合/LLM対応やHIL連携の有無をチェック。 | |

Key Takeaways(持ち帰りポイント)

- 自社ユースケースと既存システム適合を最優先。

- エコシステム(SI/ISV/テンプレ)が立上げ速度を左右。

- TCOとセキュリティ/ガバナンスで運用持続性を担保。

実装ガイド|AIデジタルツインで「異常検知・予測保全」をどう作る?(Pythonコード例)

要約:異常検知は“いつもと違う”を見つけ、予測保全は“いつ起きそうか”を見積もる。小さく作り、指標で回し、現場と改善を重ねます。

では、これまでの構想が現場でどう形になるのかを見てみましょう。以下は、計画外停止を減らし稼働率を上げる最小実装の全体像です。AIデジタルツインの強力な機能の一つが、設備の異常を自動検知し、故障前にメンテナンス時期を予測することです。

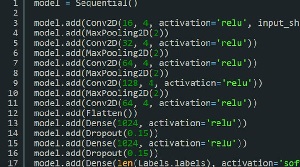

コードブロック1: ライブラリとデータのインポート

import pandas as pd import numpy as np from sklearn.ensemble import IsolationForest from sklearn.preprocessing import StandardScaler from prophet import Prophet

pandas/numpyで前処理、IsolationForestで外れ検知、Prophetで時系列予測を担います。

コードブロック2: 異常検知(外れ値の自動識別)

# デジタルツインからのセンサーデータを分析し異常検知 def detect_anomalies(df, sensor_columns): scaler = StandardScaler() scaled_data = scaler.fit_transform(df[sensor_columns]) model = IsolationForest(contamination=0.01, random_state=42) df['anomaly'] = model.fit_predict(scaled_data) df['anomaly'] = df['anomaly'].map({1: 0, -1: 1}) # 1が異常、0が正常 return df

センサーの単位差を標準化で揃え、学習不要のIsolationForestで外れを抽出。しきい値(contamination)は設備とデータ流量で調整します。

コードブロック3: 予測保全(将来の状態を見積もる)

# 将来の設備状態を予測し保全計画を最適化 def predict_maintenance(df, target_column, days_to_predict=30): prophet_df = df[['timestamp', target_column]].rename(columns={'timestamp': 'ds', target_column: 'y'}) model = Prophet() model.fit(prophet_df) future = model.make_future_dataframe(periods=days_to_predict) forecast = model.predict(future) return forecast

季節性やトレンドを加味して将来を推定し、危険域到達前に保全計画を立案します。PoCではMTBF/MTTR、計画外停止時間、在庫保全コストなどで効果検証を行いましょう。

次世代産業基盤:AIエージェント×デジタルツインは社会をどう変える?

要約:AIエージェントとデジタルツインの融合は、製造や都市インフラを自律的に最適化し、持続可能な社会の基盤を形成します。

1. AIエージェントによる自律最適化:交通管制・エネルギー管理・災害対応で、複数エージェントが協調判断し効率化と被害軽減に寄与します。

2. 製造・サプライチェーンへの波及:スマートファクトリーで自己診断・最適保全・自律稼働が進化。デンソーは工程時間の大幅短縮とCO₂可視化を両立しています。

3. サステナブルな社会基盤:ライフサイクル全体で最適化が進み、循環型経済の実装を加速します。

今後の課題と展望

透明性・責任所在・倫理リスクへの配慮が不可欠です。また、生成AIやRAG(Retrieval-Augmented Generation)とデジタルツインが結合することで、現場ナレッジを動的に参照する高度な運用が可能になりつつあります。研究面では、自己認識的に環境を説明できる「自己モデル型デジタルツイン」の知見も蓄積が進んでおり、ツインはシミュレーションから知的システムへと進化しています。

まとめ

本記事では、デジタルツイン2.0の核心(IoT同期の生きたモデル+AIエージェント)と、トヨタ・日立・コマツの実践から見える三位一体の連携、そして最新市場統計・プラットフォームの比較視点を整理しました。まずは目的と指標の固定、最小スコープでのPoC実施、成果の数値化により拡張判断を明確化します。実装面では、異常検知と予測保全を軸に現場の判断と自動制御を循環させ、ガバナンス・セキュリティ・TCOを設計に組み込みます。最終的な競争力は、単体機能でなく統合アーキテクチャと運用持続性で決まります。

専門用語まとめ

- デジタルツイン(Digital Twin)

- 現実の対象(設備・工程・都市など)を仮想空間に構造・状態・挙動まで含めて再現し、データで同期する「生きたモデル」。解析・予測・制御の結果を現実へフィードバックし、継続的に最適化する。

- AIエージェント(AI Agent)

- 目標に対して自律判断・行動・連携する知的ソフトウェア。LLMなどを用いて自然言語指示や非構造化データを扱い、複数エージェントでチーム(MAS)を組み、複雑な最適化や制御を担う。

よくある質問(FAQ)

Q1. AIエージェントとデジタルツインの違いは?

A1. デジタルツインは現実の写像(生きたモデル)、AIエージェントは目的達成のため判断・行動する主体です。両者を組み合わせることで観測→理解→実行の循環が成立します。

Q2. MCP(Model Context Protocol)やRAGとの関係は?

A2. RAGは現場ドキュメントや時系列データを動的参照してLLMの回答を拡張する仕組み、MCPはツールやデータ源とモデルを結ぶ共通プロトコルの動向です。ツインに接続すると対話での業務運用が現実的になります。

主な参考サイト

- Toyota Motor Europe: Our manufacturing companies have digital twins(2023)

- Hitachi Social Innovation: Using Digital Twins to Halve Production Lead Times(n.d.)

- Komatsu: Smart Construction(n.d.)

- CFM International: RISE Program(n.d.)

- DENSO Technical Review Vol.27(2022)

- Fortune Business Insights: Digital Twin Market(2024–2025)

- MarketsandMarkets: Digital Twin Market 2025–2030(2025)

- IMARC: Japan Digital Twin Market 2024→2033(2025)

- NVIDIA Omniverse & OpenUSD(n.d.)

- 国土交通省 Project PLATEAU(n.d.)

- Toyota Woven City 公式サイト(2025)

- Siemens: Industrial AI & LLM(2025)

- ABB News(HIL/デジタルツイン関連, 2024–2025)

合わせて読みたい

- トヨタ ウーブンシティとは?2025年入居&未来都市計画(入門)

- デジタルツインにおけるシミュレーション技術調査(実装)

- ROBOT2025: トヨタとNVIDIAが描く自動運転の未来(最新動向)

- PHYSICAL AI(フィジカルAI)とは?次世代のAI技術を徹底解説

- AIエージェント市場の覇権争い:MSとOpenAIの戦略転換

更新履歴

※初版以降は、「最新情報にアップデート、読者支援機能の強化」の更新を日付つきで繰り返し追記します。

- 初版公開

- 最新情報にアップデート、読者支援機能の強化(市場統計の是正、LLM/RAG・OpenUSDの追補、事例の2025年動向更新)