※本記事は継続的に「最新情報にアップデート、読者支援機能の強化」を実施しています(履歴は末尾参照)。

【完全版】トヨタのロボティクス変革:泥臭い「現場知」と最先端「学習ループ」の融合

この記事を読むと、トヨタのロボティクス戦略における「現場の泥臭いカイゼン(TPS)」と「最先端AIの学習ループ」の融合点が整理でき、自社のDXやロボット開発における「現場と開発の連携方針」の最初の一手を決められます。

超要約:

トヨタのロボット開発は、現場の動線を整地する「物理的なカイゼン」と, 仮想空間でAIを高速周回させる「デジタルの学習ループ」を組み合わせたハイブリッド戦略です。

この記事の結論:

- 現場ファースト:病院での動線設計とTPS(Toyota Production System)適用により、夜勤帯の運搬業務のムダを削減し(公開情報では年間200時間以上と報道)、看護師が患者ケアに集中できる時間を創出。

- 学習ループ:生成AI技術「Diffusion Policy」により、複数タスクで、デモデータ中心に汎化できる可能性が示されている(※研究段階)。

- 統合制御:Boston Dynamicsの電動ヒューマノイド「Atlas」を対象にした, TRI(Toyota Research Institute)との共同研究(研究デモ)において, 単一のLBMベース方策で全身協調制御に近づく方向性が示されています(※研究段階)。

この記事の構成:

- 【現場編】トヨタ記念病院での「Potaro」導入とTPSによる劇的改善

- 【技術編】TRIが開発する「学習ループ」「Diffusion Policy」「LBM」の全貌

- 【未来編】シミュレーションから「Woven City」への社会実装ロードマップ

トヨタ自動車が

「自動車をつくる会社」から「移動を支える会社(モビリティ・カンパニー)」への変革を宣言したとき,多くの人々はその真意を測りかねていました。空飛ぶクルマを作るのか? それとも単なるMaaS(Mobility as a Service)のアプリ屋になるのか?

しかし, その答えはもっと根源的で, かつ驚くほど具体的でした。

今, トヨタの研究所と現場で起きているのは, 創業以来の哲学である「豊田綱領」、すなわち「研究と創造に心を致し, 常に時流に先んずる」精神と, シリコンバレー発の最先端AI技術との, 静かですが激しい融合です。

本記事では, トヨタイムズの現場レポートと, Toyota Research Institute(TRI)の公開論文・公式発表を突き合わせて読み解くと, そこには一見矛盾する「2つの顔」が見えてきます。

- 一つは, 病院の廊下で看護師の歩数を減らすために床にテープを貼る, 徹底的に「泥臭い現場(Gemba/Genba)」の顔。

- 一つは, 熱間鍛造のラインを止めずにロボットを賢くするために, 仮想空間で数百万回のシミュレーションを回す「最先端AI(High-Tech)」の顔です。

この2つは, 別々のプロジェクトではありません。これこそが, トヨタ独自のロボティクス戦略の両輪なのです。

本記事では, この「現場知」と「学習ループ」がいかにして交差し, 未来の都市Woven Cityへと繋がっていくのか。

その全貌を8つの章に分けて, 余すところなく語り尽くします。これは単なる技術解説ではありません。テクノロジーがいかにして人間の「幸せ」を量産しうるかという, 壮大な実験の記録です。

第1章:現場の悲鳴と「4割」の衝撃 —— トヨタ記念病院での戦い

物語の起点はサーバールームではなく, 病棟の廊下から

物語の起点は, サーバールームではなく, 愛知県にある「トヨタ記念病院」の病棟から始まります。現代日本が直面する少子高齢化と労働力不足。

その縮図とも言える医療現場で, トヨタはある深刻な課題に直面していました。

看護師の離職率上昇と, 現場の疲弊です。

トヨタ生産方式(TPS)のプロフェッショナルたちが現場に入り, ストップウォッチとビデオカメラで業務を徹底的に分析したとき, 衝撃的なデータが浮かび上がりました。

1.1 「看護」を圧迫するムダ

現場観察の紹介では, 看護師の業務時間のうち約4割が, モノを運ぶ・取りに行くといった付加価値を生まない作業に費やされていたとされます。

患者さんと向き合う時間を大幅に圧迫している「ムダ」の温床だったのです。

その中心にあったのが, 運搬を伴う「院内の移動」でした。

薬剤を取りに薬剤部へ走る、検体を検査室へ届ける、不足した機材を探し回る。

特に夜間帯, 限られたスタッフ数の中で, 看護師たちは病棟を離れ, 広大な院内を歩き回ることに忙殺されていました。これは単なる非効率という言葉では片付けられません。医療安全のリスクであり, スタッフのモチベーションを削ぐ「ムダ」そのものです。

1.2 救世主「Potaro(ポタロ)」の投入

この「運搬のムダ」を解消するために投入されたのが, 院内搬送ロボット「Potaro(ポタロ)」です。

しかし, ここで注目すべきはロボットのスペックではありません。トヨタのアプローチの真骨頂は, ロボットを入れる「前」にありました。

彼らは, ただ高機能なロボットを納品して終わりにせず、TPSの視点で, 現場の「動線」そのものを再設計したのです。

- 物理的なカイゼン: 廊下の床に「ポタロ待機位置」のシールを貼り, 人とロボットの動線を物理的に整理しました。

- 運用のカイゼン: 薬剤科のドアを自動化し, エレベーターの通信機能を改修し, スタッフが直感的に使える運用ルールをゼロから構築しました。

ハードウェア(ロボット)を現場に合わせるだけでなく, 現場(環境)をロボットに合わせて歩み寄らせる。この相互適応こそが, 成功の鍵でした。

1.3 数字が語る「人間性の回復」

その成果は, 冷徹な数字として表れています。

- 要点: Potaro導入とTPS適用により, 夜勤帯の運搬業務のムダを削減し, 患者ケアに充てられる時間を創出した。

- 元ネタ: トヨタイムズ(トヨタ記念病院×Potaro)

- 今のところ: As of 2023年5月時点の紹介内容

- 確認日:

公開情報では年間200時間以上の夜勤帯のムダが削減され, 患者へのケアへと還元されましたそうです。 つまり、「ロボットが仕事を奪う」という懸念とは裏腹に, ロボットは人間が「人間らしい仕事」に集中するための時間を奪還したのです。

参考:社内資料ベースの詳細数値(検証可能な一次情報とは区別)

※以下はトヨタ社内資料「人間中心のロボティクス変革レポート」に基づく参考値です。

- 夜間薬剤搬送における削減時間:年間7,665分(3部署合計)

- 看護師による薬剤ミキシング時間:年間7,300分削減

- 離職率:10.3%(2017年度)→ 5.3%(2021年度)

現場導入について湧き上がる疑問

- Q. なぜ他社製ロボットでは離職率まで下がらなかった理由は?

(→ハードだけでなく「カイゼン」をセットにしたから) - Q. 20台以上のロボットが動いて渋滞しないのか?(→次章へ)

第2章:TPSの魔術 —— カオスを制御する「多台数統括システム」

一台のロボットを動かすのは簡単です。しかし, 病院という閉鎖空間で20台, 30台のロボットを同時に動かすとなると, 話は別次元の複雑さを帯びてきます。

狭い廊下でのすれ違い, エレベーター前での渋滞, 配送のピークタイムにおけるリソース不足。これらを放置すれば, ロボットたちは立ち往生し, かえって人間の邪魔になります。

ここでトヨタが持ち出した解決策は, 最新のAIアルゴリズムというよりも, 彼らが数十年かけて磨き上げてきた工場の知恵, 「トヨタ生産方式(TPS)」の応用でした。

2.1 ジャストインタイム(Just-in-Time)のロボット版

工場の生産ラインでは, 「必要なものを, 必要な時に, 必要なだけ」供給するジャストインタイムが徹底されています。トヨタはこの思想を, ロボットの群管理制御(フリートマネジメント)に適用しました。

「多台数統括システム」と呼ばれるこの管制塔は, 院内の全ロボットの位置とステータスを把握しています。

- 動的な割り当て: 配送リクエストが発生すると, 最も近く, かつバッテリー残量に余裕のあるロボットを瞬時に選定します。

- 停滞の排除: ロボットを無目的に待機させるのではなく, 次の仕事までのアイドルタイムを最小化するようにルートを計算します。

2.2 インフラ連携(V2I)とアンドン

さらに興味深いのは, ロボットが建物そのものと対話している点です。

Potaroは, エレベーターや自動ドアと無線通信(V2I: Vehicle-to-Infrastructure)を行います。「今から乗るよ」「今は満員だから次の便にして」といったやり取りを機械同士で行うことで, 人間がボタンを押してあげる必要をなくしました。

また, TPSの「アンドン(行灯)」の概念も組み込まれています。

もしロボットが障害物で動けなくなったら, システムが即座に異常を検知(見える化)し, 後続のロボットに迂回ルートを指示するか, 遠隔オペレーターに救援を求めます。

こうして, 病院の廊下は, 見えないベルトコンベアのようにスムーズな物流網へと変貌を遂げました。現場の「カイゼン」とデジタルの融合が, ここで一つの完成を見せています。

第3章:AI開発の転換点 —— 「現場」の限界と「学習ループ」への飛躍

第1章と第2章では, 既存の技術と現場改善の組み合わせによる成功を見ました。しかし, トヨタの野望は「搬送」だけにとどまりません。

家庭で洗濯物をたたむ, 料理を手伝う, 工場の複雑な組み立てを行う。こうした「不定形」で「高度な器用さ」を要するタスクにおいて, 従来のアプローチは限界を迎えていました。

3.1 「熱間鍛造ライン」のジレンマ

ここで, 少し視点を変えて, 工場の「熱間鍛造ライン」を想像してください。

金属は数千度に熱せられ, 巨大なプレス機が轟音を立てて動いています。ラインは一瞬たりとも止められません。そんな危険で高コストな環境で, ロボットに「失敗しながら学べ」と言うのは不可能です。

従来のロボット開発では, エンジニアがすべての動作をプログラム(ハードコーディング)していました。

「ここでアームを30度曲げ, 速度Xで移動し……」。しかし, 対象物が少しずれただけで, そのプログラムは破綻します。無限に変化する現実世界に対応するために, 無限のコードを書くことはできません。

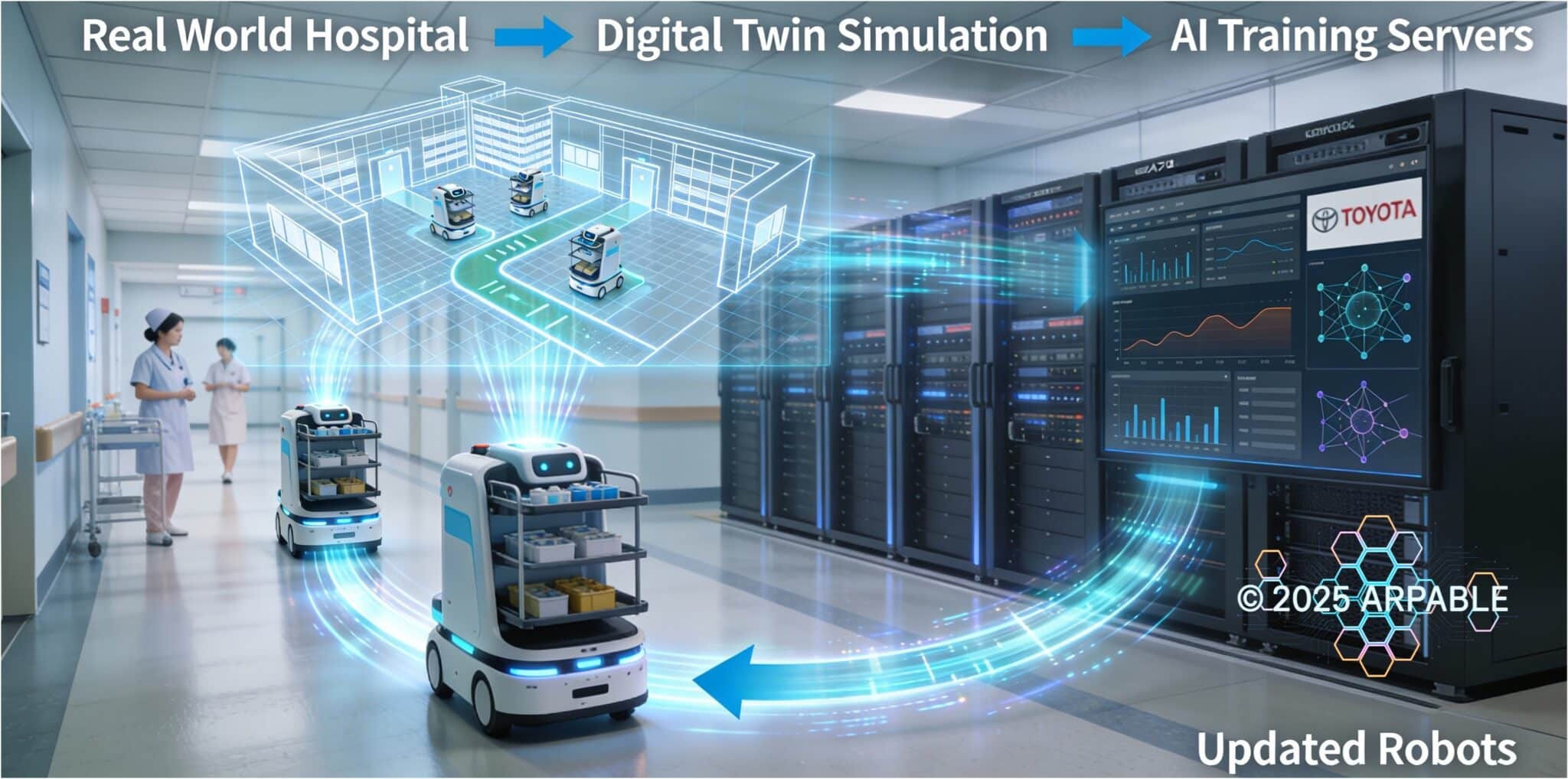

3.2 パラダイムシフト:モデルより「ループ」を作る

「現場で調整する」のではなく, 「現場を再現した仮想空間で学び, 育ててから現場に戻す」。そして, 「人間がコードを書く」のではなく, 「AIがデータから自律的に学ぶ」。

彼らが構築したのは, 単なるAIモデルではなく, 高速で回転する「学習ループ(Learning Loop)」です。

- データ収集: 人間のデモンストレーションや, シミュレーションでの試行錯誤。

- 学習: 収集したデータから「行動の法則」を学ぶ。

- 評価: 仮想空間および実機でのテスト。

- 展開: 現場への適用。

このループをいかに速く, いかに大規模に回せるか。それが, これからのロボット開発の勝敗を分けると定義したのです。

第4章:Diffusion Policy —— コードを書かずに「技」を伝承する

この学習ループの中核を担う技術の一つが, 2023年にTRIが発表し, 世界中のロボット研究者を驚かせた「Diffusion Policy(拡散方策)」です。

4.1 画像生成AIの仕組みをロボットへ

「Diffusion(拡散)」と聞いて, 画像生成AI(Stable Diffusionなど)を思い浮かべる方は鋭いです。Diffusion Policyは, まさにその仕組みをロボットの行動生成に応用したものです。

画像生成AIが「ノイズだらけの画像から, 徐々に鮮明な絵を復元する」ように, Diffusion Policyは「ランダムなノイズから, 状況に最適な『ロボットの行動軌跡』を生成」します。

4.2 「教える」ことの革命

この技術の革新性は, ロボットへの「教え方」を劇的に変えた点にあります。

- 従来:エンジニアが数式とコードで制御ロジックを記述する。

- 現在:人間がVRコントローラーなどで「お手本(デモ)」を見せるだけ。

人間がコップに水を注ぐ動作を数十回やってみせる。ロボットはその映像と, アームにかかる力(触覚データ)などをセットで学習します。すると, Diffusion Policyは「コップの位置が少し変わっても」「照明の明るさが違っても」, 人間が見せた「意図」を汲み取り, 適切な動きを自ら生成できるようになります。

- 要点: TRIはこの手法を用いて, 皮むき, 液体の注入, 柔軟物の操作など複数タスクで, デモデータ中心に汎化できる可能性を示しています(研究段階)。

- 元ネタ: TRI技術論文(arXiv:2303.04137) / TRI公式発表

- 今のところ: As of 2023-2024 / TRIラボ環境内

- 確認日:

将来的には多スキルを一つの枠組みで学習・再利用する構想も語られており, データをスキル資産として積み上げる方向性がロードマップの軸になりつつあります。「データ=スキル」という発想がロードマップを現実寄りにします。

学習技術について湧き上がる疑問

- Q. 手作業だけでなく, 歩行などの全身運動もできるのか?(→次章へ)

- Q. 試行錯誤中にロボットが壊れないのか?(→第6章へ)

第5章:LBM(大規模行動モデル) —— ロボット版「基盤モデル」の誕生

個別のスキルを覚えるだけでは不十分です。人間が「歩きながら」「ドアを開け」「荷物を抱え直す」ように, ロボットも複数の動作をシームレスに行う必要があります。

そこでTRIが開発しているのが, 「Large Behavior Models (LBM)」です。

5.1 言語モデルから行動モデルへ:VLAへの進化

ChatGPTなどのLLM(大規模言語モデル)が, インターネット上の膨大なテキストを学習してあらゆる質問に答えられるようになったように, LBMはあらゆる「身体的行動」を学習した基盤モデルを目指しています。

LBMは, 単なる動作の模倣ではありません。視覚・言語・行動を統合したVLA(Vision-Language-Action)モデルとして, 「この部屋を片付けて」という曖昧な指示を, 具体的な関節の回転量へと変換する, ロボティクス向けの生成AI/基盤モデル(foundation model for robotics)に近い存在へと進化しています。

技術的には「拡散Transformer(Diffusion Transformer)」というアーキテクチャが採用されています。

- 入力: カメラ映像, 言語指示(プロンプト), 自己状態(関節角度など)。

- 出力: 未来の行動系列(例えば1.6秒先までの動き)。

LBMは, これらを統合し, 状況に応じた最適な「振る舞い」をリアルタイムで生成します。

5.2 ヒューマノイド「Atlas」での実証:身体的知能への挑戦

このLBMのアプローチを実証する舞台として選ばれたのが, Boston Dynamicsの電動ヒューマノイド「Atlas」を対象にした, TRIとの共同研究(研究デモ)です。

- 要点: 単一のLBMベース方策で歩行とマニピュレーションを協調させる研究デモが公開され, 学習ベースで全身協調制御に近づく方向性が示されています(商用機能ではなく研究段階)。

- 元ネタ: Toyota Pressroom (LBM and Atlas)

- 今のところ: As of 2025年8月20日 / 共同研究の発表(デモ公開)

- 確認日:

TRIの大規模行動モデル(LBM)に基づくアプローチをBoston Dynamicsの電動Atlasに適用し, 言語条件付きのマルチタスク方策として長い操作タスクをこなす様子が研究デモとして示されています。

従来は, 「歩くための制御プログラム」と「手を動かすための制御プログラム」は別物で, それらを協調させるのに苦労していました。しかし, LBMを搭載したAtlasの実験では, 一つの脳で全身を制御する可能性が示されました。

重い物体操作や姿勢変化を含むタスクで, Atlasが全身を協調させながらバランスを維持する様子が示されており, 学習ベースで「身体的知能」に近づく方向性が見え始めています(ただし, あくまで研究段階のデモです)。

第6章:Sim-to-Real —— 仮想空間という「精神と時の部屋」

しかし, LBMのような強力なAIを, いきなり現実世界で動かすのは危険すぎます。そこで重要になるのが, シミュレーション(Simulation)技術です。

6.1 OmniverseとIsaac Simの活用

トヨタはNVIDIAのOmniverseやIsaac Simなどのプラットフォームを活用し, デジタルツイン(現実のコピー)環境を構築しています。なお, Sim-to-Realの具体例として, READY RoboticsはForgeOSとIsaac Simを組み合わせる事例を公開しています。

この仮想空間は, ロボットにとっての「精神と時の部屋」です。

現実では1時間かかる試行錯誤を, 仮想空間なら数秒で, しかも数千台並列で行うことができます。熱間鍛造ラインのような危険な場所も, デジタル上なら何度失敗しても構いません。

6.2 「卒業試験」としてのドメイン・ランダマイゼーション

仮想空間で学習したAIを現実世界に持ってくる際に最大の壁となるのが「Sim-to-Realギャップ(現実とのズレ)」です。摩擦係数の微妙な違いや, 光の反射などが原因で, シミュレータでは完璧だったロボットが現実では動かないことがよくあります。

これを克服するために, トヨタは「ドメイン・ランダマイゼーション」という手法を用いています。

シミュレータ内で, 床の滑りやすさ, 照明の色, 物体の重さなどをランダムに変化させ, あえて「意地悪な環境」を作り出します。この過酷な環境で揉みに揉まれたAIモデルだけが, 現実世界への実装(卒業)を許されるのです。

このプロセスにより, 工場レイアウト変更に伴うロボットの再調整コストを, 従来より短いサイクルで回す方向へ近づけます(効果の大きさは適用領域・環境再現度に依存します)。

第7章:失敗検出 —— 「賢く動く」より重要な「賢く止まる」

研究コミュニティ(TRIを含む)では, VLAのような汎用モデルがどの状況で失敗しやすいかを事前に推定し, 必要なら停止・回避・人へのエスカレーションを行う「失敗検出(Failure Detection)」が重要テーマになっています。本章では, その代表例としてTRIのSAFE研究(失敗検出)を取り上げます。

- 要点: SAFEは, TRIが2025年に公表したVLA向け失敗検出の研究で, 観測情報や内部表現から失敗確率を推定し, 停止・回避・人へのエスカレーションを行う設計です(研究段階)。

- 元ネタ: TRI “SAFE: Multitask Failure Detection for Vision-Language-Action Models”(arXivプレプリント)および関連するTRIの公開情報(2025年に公表)

- URL:

https://arxiv.org/abs/2506.09937

https://www.tri.global/research/safe-multitask-failure-detection-vision-language-action-models

https://vla-safe.github.io/ - 確認日:

- 失敗予知: ロボット自身の内部状態や画像認識から, 「このままいくと失敗する確率」を常に計算します。

- 安全動作: リスクが高まったと判断すると, 即座に停止したり, 動作を巻き戻したり, 人間に助けを求めたりします。

「何でもできるスーパーロボット」よりも, 「できない時に正しく止まれるロボット」。この謙虚な機能こそが, 一般家庭や公道といった予測不能な環境にロボットを送り出すための必須条件なのです。

第8章:Woven City —— すべてが統合される「現在進行形の実験場」

ここまで見てきた技術——現場のカイゼン, 多台数制御, Diffusion Policy, LBM, シミュレーション——これら全てが統合される場所があります。

静岡県裾野市に建設されている実証都市, 「Woven City(ウーブン・シティ)」です。

8.1 フェーズ1から始まる「街全体がロボットになる」実証

Woven CityはPhase 1が公式にローンチし, 居住と実証の初期運用が始まっています。ここは, まず実証の土台(インフラ・居住・運用)を整える段階で, 段階的にテストが進む「生きた実験室(Living Lab)」です。規模感としては, 報道ベースではPhase 1は約300人規模から始まり, 将来は約2,000人規模まで拡張する計画とされています。

ここでは, ロボットはもはや単体の機械ではありません。

- 地下物流: 地下物流ネットワークは将来の実証テーマとして掲げられており, 郵便・荷物などの配送を自動化する実験が段階的に検証される計画です。

- 家庭内パートナー: 住宅も, スマートホームとロボットを組み合わせた実験を見据えた設計で, 今後はLBM/VLA等を活用したパートナーロボットと住民の共生データを学習ループへ活かす構想が語られています。

8.2 エコシステムの実証

そして, これはトヨタ一社のプロジェクトではありません。

日清食品やダイキンなどがInventorsとして参画し, 他にも多様な企業がエコシステムに参加しています。報道ベースでは「トヨタグループ企業」と「外部企業」など複数主体が参加する形で紹介されています(社数や枠組みは更新され得ます)。

Woven Cityでは, Potaroで培った「インフラとの連携」, TRIで鍛えた「LBMによる汎用性」, そしてデジタルツインによる「都市全体のシミュレーション」が一体となって稼働します。ロボットが, 水道や電気と同じように「当たり前のインフラ」として機能する。私たちは, その壮大な実験の第一歩を目撃しています。

結論:幸せの量産に向けた技術の連鎖

トヨタのロボティクス変革を俯瞰すると, そこには非常に美しい3層構造が見えてきます。

- Layer 1: The Muddy Field(泥臭い現場)

トヨタ記念病院のように, TPSを用いて現場の物理的な課題を解決し, 運用を整える。これがすべての土台です。 - Layer 2: The Learning Loop(学習の増幅)

OmniverseやSim-to-Realを駆使し, 現場を止めずに, 安全かつ高速にデータを生成・学習するループを回す。 - Layer 3: The Intelligent Core(知能の統合)

Diffusion PolicyとLBMにより, 多様なスキルを汎用的な知能へと昇華させ, Atlasのような身体に宿らせる。

これらを貫く哲学は, 創業以来変わらない「人間中心(Human-Centered)」です。

最先端のAIも, 巨大なシミュレータも, すべては「人間の仕事を奪うため」ではなく, 「人間が人間らしくあるための時間を創り出すため」に存在しています。

・看護師が患者の手を握る時間。

・親が子供と向き合う時間。

・私たちが, 創造的なことに没頭する時間。

トヨタが作ろうとしているのは, ロボットではありません。ロボットというテクノロジーを通じて, そうした「幸せな時間」を量産しようとしているのです。

「熱間鍛造のライン」から「未来都市のリビング」まで。

トヨタの挑戦は, まだ始まったばかりです。しかし, その道筋は, 驚くほど明確に, そして力強く描かれています。

専門用語まとめ

- Diffusion Policy (拡散方策)

- 生成AIの「拡散モデル」をロボット制御に応用した技術。デモデータに含まれるノイズを除去するプロセスを通じて, 状況に応じた最適な行動軌跡を生成する。

- LBM (Large Behavior Model) / VLA

- 大規模言語モデル(LLM)の概念を身体運動に拡張した「大規模行動モデル」。視覚(V)・言語(L)・行動(A)を統合したVLAモデルとして, 汎用的な振る舞いを出力する。

- Sim-to-Real

- シミュレーション(仮想空間)で学習したAIモデルを, 現実世界のロボット(実機)に適用する技術。摩擦や照明などの差異(ギャップ)をどう埋めるかが最大の課題。

- TPS (Toyota Production System)

- 「ムダの徹底的排除」を柱とするトヨタ独自の生産方式。「ジャストインタイム(必要な時に必要なだけ)」と「自働化(異常時に止まる)」が2本柱。

- V2I (Vehicle-to-Infrastructure)

- 車両やロボットと, 信号機・エレベーター・建物管理システムなどのインフラ設備とが通信し, 連携する技術。ロボットの円滑な移動に不可欠。

- Omniverse / Isaac Sim

- NVIDIA社が提供する, 産業用メタバース開発プラットフォームおよびロボットシミュレータ。物理法則を忠実に再現した仮想空間を作成できる。

- SAFE(Multitask Failure Detection for Vision-Language-Action Models)

- VLA等の汎用ポリシーに対し, タスクや状況に応じた失敗検出を行い, 危険が高い場合に停止や人間へのエスカレーションを促すための研究アプローチ(TRIの研究例)。

よくある質問(FAQ)

Q1. ポタロ(Potaro)は一般販売されていますか?

A1. 現時点では一般販売されていません。トヨタ記念病院などの特定環境での実証運用が中心です。なおトヨタは、研究機関向けにHSR(Human Support Robot)という研究用プラットフォームを展開し、研究コミュニティ形成も進めています(Potaroの一般販売とは別枠です)。

Q2. Atlasなどのヒューマノイドはいつ実用化されますか?

A2. 産業利用を見据えた実証段階(※研究段階/デモ)です。Boston DynamicsとTRIは, 新型Atlasについて工場や物流などの現場タスクを想定した実証テストを加速させていますが, 商用本格導入はまだ検証フェーズと位置づけられています。トヨタを含む自動車メーカーの生産ラインでの活用も視野にあるものの, 具体的な導入スケジュールは公表されていません。

Q3. 中小企業でもこの「学習ループ」手法は使えますか?

A3. 徐々に利用可能になりつつあります。Omniverseなどのシミュレータや, Hugging Face等で公開されているAIモデル(LeRobot等)を活用すれば, 小規模でもデータ駆動型の開発は可能です。

まとめ(終章)

本章は要点の繰り返しではなく, 「判断の着地」と「次の一手」に絞って締めます。

トヨタの事例が示すのは, DXの成功には「技術」だけでなく「現場の再定義」が不可欠だという事実です。AIを入れる前に, まず現場のムダを可視化し, ルールを整える。その上で, 仮想空間での高速学習ループを回す。この順序こそが, 幸せの量産への最短ルートです。

落とし穴(1行): 現場の「整理整頓(標準化)」を飛ばして高価なAIロボットを導入しても, 単に混乱が自動化されるだけである。

今日のお持ち帰り3ポイント

- TPSによる「現場の物理的なカイゼン」が, ロボット導入の成功率を劇的に高める。

- コードを書くより「データ収集ループ」を作れ。Diffusion Policyにより開発の主戦場はデータに移った。

- 「賢く動く」より「賢く止まる(失敗検出)」が, ロボットを社会に放つための絶対条件である。

主な参考サイト

本記事は一次情報を軸に執筆しています。公式発表・論文情報を優先し, 検証可能性を担保します。

- トヨタ自動車 公式ニュースルーム(人間中心のロボティクス)

- トヨタイムズ(トヨタ記念病院×Potaro)

- Toyota Research Institute (TRI) News & Publications

- Diffusion Policy: Visuomotor Policy Learning via Action Diffusion (arXiv)

- Boston Dynamics Official Blog (Atlas Updates)

- Woven City Official Website

更新履歴

- 初稿アップ